ABSTRACT

NI-base superaleación materiales emitidos proporcionan un equilibrio excelente de resistencia a alta temperatura, resistencia a la fatiga, resistencia a la oxidación y el rendimiento de revestimiento y pueden ser producidos a tolerancias muy estrechas en configuraciones muy complejas, tales como axial y ruedas fundido turbina integrales centrífuga. Como resultado, superaleaciones elenco se utilizan en las aplicaciones más exigentes de aerodinámica y motores de turbina de gas industriales. El uso de estos materiales está expandiendo para aplicaciones de microturbina, turborreactores, turbocompresor y del motor de misiles más pequeños debido a esta combinación única de propiedades deseables. En este documento se presentará una visión general de la aplicación de la inversión fundido Ni \\ superaleaciones Nbase y la capacidad del proceso para pequeños motores de turbina y de misiles \\. N-

INTRODUCTION

Nickel

base superaleación materiales tienen una amplia aplicación en la sección caliente de la turbina de motores de aviación y de turbina de gas industrial. Tradicionalmente, la sección caliente de turbina de gas de desarrollo aleación comienza con los requisitos del motor queno pueden ser satisfechas por las aleaciones existentes, por ejemplo, una temperatura más alta, la fuerza o requisitos de durabilidad. Ni Cast \\ superaleaciones Nbase proporcionan una combinación única de características adecuadas a estos requisitos, que también son aplicables a los pequeños motores de turbina y de misiles. \\ Superaleacionesn--El abarcan un grupo de aleaciones, basada enníquel, hierro o cobalto, que se utilizan estructuralmente a temperaturas de funcionamiento de 538 ° C (1000 ° F) o superior. Superaleaciones exhiben propiedades elevada temperatura superiores y se utilizan en aplicaciones que implican las temperaturas más altas yo más altas tensiones en la turbina de gas, lo másnotablemente álabes de la turbina (o cubos), paletas (o boquillas), ruedas integrales, discos y componentes de la cámara de combustión. Además de mantener una alta resistencia a temperaturas de funcionamiento que se aproximan al 85% de punto de fusión, estos materiales presentan una buena resistencia a la corrosión y la oxidación en caliente requerida en el entorno de la turbina de gas. Además, superaleaciones se pueden colar económicamente en componentes de formas complejas y

i configuraciones internas con controlado microestructura uniforme.//Superalloys se introdujo por primera vez en los motores de turbina de gas militares durante la Segunda Guerra Mundial, y la tecnología ha avanzado dramáticamente desde ese momento. Los continuos avances materiales incrementales se han introducido con la evolución proceso de fundición y aleaciones optimizadas “hop

scotching” entre sí para avanzar la capacidad material de general. Estos avances incluyen convencionalmente emitidos, equiaxiales aleaciones (EQ), solidificadas direccionalmente (DS) y componentes de fundición de cristal único (SX). Este documento discutirá las características y aplicaciones de cada tecnología de fundición, junto con ejemplos de aleaciones y propiedades. DESARROLLO-

CASTING PROCESO

El aplicaciones iniciales de palas de turbina de superaleación fundido y las paletas eran fundido convencional , equiaxiales (EQ) aleaciones. piezas fundidas equiaxiales se utilizan en la mayoría de aplicaciones, incluyendo estática y las piezas giratorias, ruedas integrales y componentes estructurales. requisitos de la propiedad incluyen la fluencia a alta temperatura y resistencia a la fatiga, la ductilidad y la soldabilidad, tanto para la fabricación y reparación.

El introducción de solidificación piezas moldeadas producidas direccionales con granos columnares paralela a la dirección de carga de alta tensión de las piezas giratorias (Figura 1) [1]. Estas piezas de fundición realizadas ganancias significativas en la fluencia \\ fuerzanrupture y la vida LCF debido a la eliminación de los límites de grano transversal al eje de carga de alta tensión y microporosidad resultante de la solidificación de movimiento lento frente inherente a DS

-technology reducen . DS aleaciones se especifican típicamente para la rotación de las aplicaciones de piezas, tales como cuchillas de 2ª y 3ª etapa de la turbina, wher101; aleaciones de ecualizaciónno proporcionan adecuada resistencia a la fluencia. &#A extensión adicional de DS tecnología de fundición fue la introducción de procesos de cristal único, iniciada por Pratt

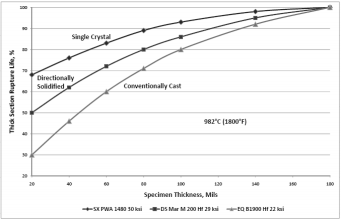

Whitney Aircraft [2], que eliminan todos los límites de grano y, en consecuencia, lanecesidad de grano límite de elementos de refuerzo, tales como C, B, Hf y Zr. Dado que estos elementos están derritiendo depresores del punto, la capacidad de temperatura de las aleaciones de SX se mejoró significativamente. aleaciones de cristal único se utilizan en la aplicaciones de motores de alta temperatura alta tensión más exigentestales como paletas y álabes de turbina de etapa 1ª y componentes de cámaras de combustión. Los beneficios de piezas fundidas SX incluyen mejorada creeprupture, fatiga, oxidación y propiedades de revestimiento, lo que resulta en el rendimiento del motor de turbina y durabilidad superiores [2

6]. Además, las aleaciones de cristal único retienen una mayor fracción de su espesor vida sección de ruptura como espesor de pared se reduce (Figura 2) [7].&/-Figure 2. Ruptura espécimen vs. vida espesor que muestra beneficio de piezas fundidas SX más de DSeq

/

/

ADVANCED superaleación mATERIALES

Advanced se han introducido para responder a lasnecesidades de la industria para mejorar las propiedades de la aleación. Equiaxiales aleaciones CM 939 Weldable®, CM 247 LC® y CM 681 LC®, DS aleaciones CM 247 y CM 186 LC LC® y SX aleación CMSX4® son representativos de estas mejoras.

-cm 939 Weldable® aleación de

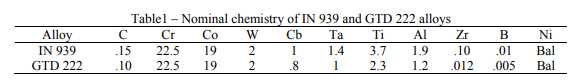

in 939 aleación (Tabla 1 [8]) se desarrolló a finales de 1960 por la International Nickel Company. Esta cromo 22% (Cr), la aleación resistente a la corrosión en caliente ha visto una amplia aplicación en el mercado de turbina de gas industrial (IGT) para paletas equiaxiales, segmentos y boquillas de quemador. Sin embargo, en 939 piezas fundidas son difíciles de reparar la soldadura debido a la ductilidad marginal y asociado de aleación de diseño de la química.

A resultado de estas dificultades, Cannon

Muskegon desarrolló una versión modificada del EN 939 aleación para mejorar la capacidad de soldadura de reparación y las propiedades mecánicas, con énfasis en la aleación de la ductilidad. Una química objetivo optimizado fue ideado con reducido significativamente Al, Ti, Ta y Cb (y en consecuencia, el volumen menor fracción de gamma fase prime) en comparación con EN estándar 939, optimizado B, Zr y el contenido de C y dramáticamente mejorado de aleación de pureza para S, P, N, O y Si. Esta composición patentada fue designada CM 939 aleación soldable.

-