Introduce

El impulsor es el componente principal de la bomba centrífuga. Durante la operación, el impulsor debe soportar la vibración y la fuerza centrífuga, con lo que la tracción que ejerce, la compresión y la tensión de flexión en la hoja. Además, fluye a través de agujeros de alfiler externos o-holes micro (como se muestra en la Figura 1) tiende a causar la corrosión por picaduras, reduciendo de este modo\\ eficiencian

El de transferencia de fluido. Por lo tanto, la eliminación de defectos internos y superficiales de las palas del impulsor es esencial para prevenir la fluencia, el fallo por fatiga y daños incluso. análisis del flujo de reparto puede ser incorporado en el proceso de diseño preliminar para reducir la posibilidad de defectos se forman en el bastidor de inversión (tales como la segregación, agujeros de alfiler de la superficie, la contracción y la porosidad), que pueden mejorar significativamente la calidad de piezas fundidas y acortar el proceso de desarrollo del producto. Varios métodos han sido desarrollados para simular el proceso de vertido en la fundición, incluyendo el método semiimplicit de la ecuación de correlación de presión (SIMPLE), Mark y método de los elementos (MAC) 2 y el volumen de método (SOLA-VOF) algoritmo de solución de fluidos. 3 Con el fin de mejorar la calidad de las piezas fundidas del impulsor, este estudio utiliza la tecnología de análisis de flujo de molde en anycasting para simular el proceso de vertido para optimizar el sistema de vertido y aumentar la producción y la productividad de las piezas fundidas.-

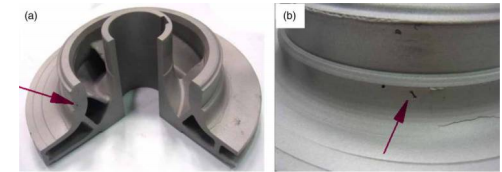

\\ defectos típicosn1 formadas por el impulsor espiral de una bomba centrífuga: contracción interna poros; b defectos superficiales

\\ tododedeterioromec ánico

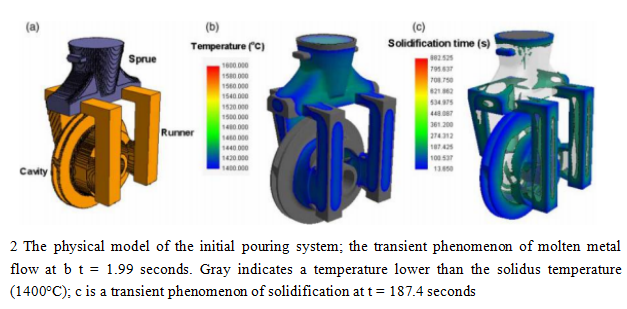

componentesLos utilizados en el experimento incluían un molde impulsor con un diámetro de 96,803 mm y una puerta de 60 mm con dos corredores en ambos lados. La figura 2a ilustra el diseño inicial del sistema de gating. El material de la bomba es 17 \\ acero inoxidablen4PH. Las propiedades físicas de materiales de acero inoxidable son las siguientes: densidad (ρ) es 7.750 kg m

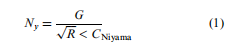

3, el calor específico (S) es 459,45 J kg1 · ° C, la temperatura de liquidus (TP) es de 1440 ° C, y la temperatura de solidus (TS) es de 1400 ° C. El coeficiente de expansión térmica y el cambio de conductividad térmica significativamente con la temperatura, y que son considerados como variables. Para los parámetros físicos (tales como la densidad, calor específico y calor latente) que tienen un cambio limitado con la temperatura, que son tratados con constantes en el software de simulación. El propósito principal de la simulaciónnumérica del proceso de vertido y la solidificación es optimizar los parámetros del proceso y darse cuenta de la predicción y el control de defectos de fundición. Se utilizó el software SolidWorks 3D para desarrollar modelos de elementos precisos del sistema de álabes del rodete y de compuerta. A continuación, importar el modelo en anycasting para el preprocesamiento basado en el método de diferencias finitas (FDM). En elnodo de cálculo discreto, derivamos una ecuación en diferencias que contiene unnúmero finito de incógnitas. Resolviendo las ecuaciones en diferencias produce soluciones analíticas aproximadas, que se utilizan en el diseño de los parámetros físicos y condiciones de proceso en simulacionesnuméricas. El criterio de convergencia del cálculo iterativo es0.001. De acuerdo con el residual fusión módulo (RMM) 4 y el modelo criterio Niyama 5,6, se evalúa la probabilidad de aparición de defectos. El llenado de metal fundido implicano-isothermal fluya, con pérdidas de transferencia de calor y la solidificación. De acuerdo con la conservación de la masa, cantidad de movimiento y energía, diversos comportamientos termodinámicos y evolución campo de flujo puede ser analizado. La ecuación de continuidad, la ecuación de Navier-Stokes (por impulso), la ecuación de energía y la función de volumen de fluido se utilizan para predecir el comportamiento de llenado de metal fundido y describir los cambios en la superficie libre del flujo de metal. El modelo criterio Niyama para la predicción de la contracción se especifica como sigue6:-<--

Wher

2 s12 mm-1,4&#//

results y discusión

Numerical análisis del plan de vertido inicial

Figure 2A muestra el diseño del sistema de gating vertical, que contiene 3849925 unidades de computación. La temperatura de vertido (Tcasting) y la temperatura de moldeo en cáscara (Tceramic) son 1580 y 1200 ° C, respectivamente. El flujo transitorio de metal fundido en t1,9 segundos se muestra en la Figura 2b. El vertido se completó en aproximadamente 3,7 segundos. Como se muestra en la imagen, el cubo se llena con cuchillas antes. Esto es porque la estructura de la pala es más complejo y el grosorno es uniforme, lo que aumenta la resistencia al flujo y la tendencia a generar turbulencia. La figura 2c muestra la secuencia de la solidificación del metal fundido. La solidificación se completó en aproximadamente 882,5 segundos.

La borde exterior solidifica a aproximadamente 187 segundos, que sucedieron antes de la hoja. La figura 3 muestra la probabilidad de defectos en cada parte de la colada en base a los parámetros de colada iniciales usando el modelo de criterio Niyama (es decir, teniendo en cuenta la relación de gradiente de temperatura y velocidad de enfriamiento) en combinación con RMM. RMM representa el volumen de la masa fundida retenida dividida por el área de superficie cuando la fracción de sólidos crítico se alcanza en cada rejilla.=El menor sea el valor de RMM, mayor es la posibilidad de formar defectos. Como se muestra en la figura, defectos de contracción son propensos a aparecer en las zonas delgadaswalled y zonas con grandes cambios. El espesor de la pared estructural. Especulamos que el uso de metal fundido con una temperatura más baja y una temperatura de molde de cáscara inferior hace que la estructura cerca de la pared delgada para enfriar más rápido, resultando en la tensión residual interna y la contracción de la superficie y la deformación. Además, el rápido enfriamiento de la canal de alimentación entre las dendritas secundarias aumenta la resistencia al flujo del metal fundido, dando como resultado insuficiente de alimentación y, finalmente, la contracción. -